Études de cas

Automatisation du changement de ligne de production

Un grand fabricant du secteur des produits de grande consommation recherchait une solution permettant d'améliorer l'efficacité des changements apportés au processus d'étiquetage sur la chaîne de production. Le processus manuel actuel prend beaucoup de temps, est inefficace et dépend fortement des compétences et des performances du technicien.

Description de la solution

Gadgeon a transformé la lecture manuelle existante (Scale) en une balance numérique. Ces mesures numériques seront transmises à une passerelle périphérique (DelEdge™) via un agrégateur.

Le DelEdge traite les données reçues et les compare aux valeurs de référence pour les types de bouteilles. Les résultats sont utilisés pour ajuster les positions de l'échelle et pour afficher la lecture dans une IHM conviviale pour le technicien.

Utilisation d'un capteur de mesure laser de qualité industrielle avec une précision de ±0,1 mm pour mesurer la position des équipements.

Les données collectées sont ensuite utilisées pour l'analyse et le calcul des indicateurs clés de performance des techniciens.

Résultats et avantages obtenus

Numérisation du processus de configuration de l'étiquetage mécanique à l'aide de capteurs. Les techniciens ont pu surveiller visuellement l'état des modifications à l'aide d'une IHM en temps réel, ce qui a permis de réduire le temps de réglage et d'améliorer l'efficacité globale.

Les données collectées sont utilisées pour l'analyse des tendances et le calcul des indicateurs clés de performance liés aux techniciens.

Globalement, nous avons réduit de 60 % le temps de préparation du changement de format dans la section d'étiquetage des bouteilles.

Le contexte commercial et les défis du client

Une bouteille passe par différentes étapes de traitement telles que la démêleuse, la remplisseuse, la boucheuse, l'étiqueteuse, la botteleuse, etc.

Chaque fois, le technicien doit ajuster manuellement la configuration en fonction des différentes lignes de produits.

Ils doivent changer les composants impliqués dans le processus pour chaque taille de bouteille.

Il faut environ 90 minutes pour un changement complet et cela dépend aussi fortement du niveau de compétence et de l'expérience du technicien.

Actuellement, il n'existe pas de mécanisme permettant de mesurer les paramètres de performance (KPI) des techniciens sur l'ensemble des postes de travail.

Notre solution - Description du système / de l'architecture

Gadgeon a proposé sa plateforme propriétaire Delpheon pour l'agrégation des données et la création de tableaux de bord.

Gadgeon a travaillé avec l'équipe de traitement pour identifier les points qui peuvent être numérisés pour aider les techniciens.

Des capteurs laser ont été installés pour mesurer le point de réglage et celui-ci a été affiché à l'aide d'un tableau de bord intuitif.

La classification de la déviation a été faite (vert et rouge) pour afficher la gravité et cela a permis au technicien de faire une action corrective immédiate.

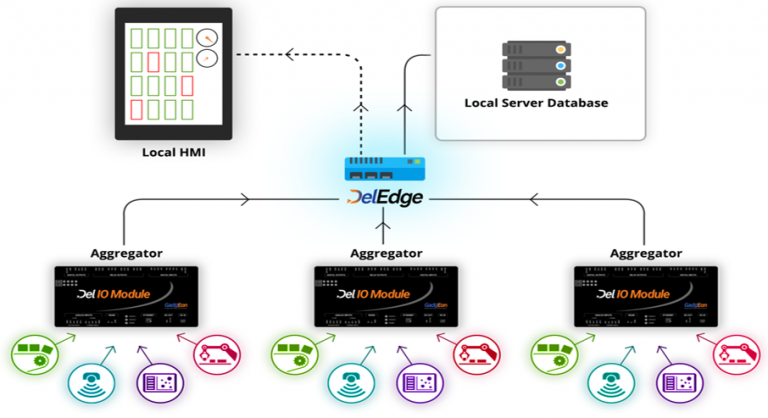

Description du système

Gadgeon a transformé la lecture manuelle existante (Scale) en une balance numérique. Ces mesures numériques seront transmises à une passerelle Edge (DelEdge™) via un agrégateur. Le DelEdge effectuera le traitement et affichera la lecture dans un écran IHM convivial.

Capteurs

Nous avons utilisé un capteur de mesure laser de qualité industrielle avec une précision de ±0,1 mm pour mesurer la position des équipements. Les capteurs seront montés à des endroits appropriés dans l'usine. Les capteurs surveillent constamment la position et envoient l'information à l'agrégateur.

Agrégateur

L'Agrégateur collectera toutes les sorties analogiques/numériques des capteurs et les convertira en protocole Modbus TCP pour la passerelle Edge. Il peut y avoir plus d'un agrégateur en fonction de l'emplacement.

Passerelle Edge (DelEdge)

DelEdge est un logiciel de passerelle basé sur Linux et fonctionnant sur un matériel standard. DelEdge collecte les données des capteurs via l'interface Modbus et les stocke dans une base de données locale. Le système compare les valeurs reçues aux valeurs de référence basées sur le type de bouteille et les résultats sont affichés à l'écran. L'écran peut être consulté à l'aide d'un navigateur standard à partir de n'importe quel appareil du réseau de l'usine.